Jako czwarte najczęściej stosowane źródło energii w przemyśle, układ sprężarek powietrza jest ściśle powiązany z produkcją. Ponadto sam układ sprężarki powietrza zużywa dużo energii ze względu na wymagania dotyczące sterowania klastrem i potrzeby zarządzania zużyciem energii. W odpowiedzi na tendencję rządów na całym świecie do aktywnego promowania oszczędzania energii i zrównoważonego rozwoju, w sprężarkach powietrza zastosowano wiele technologii oszczędzania energii i poprawy wydajności, aby zmniejszyć straty energii.

System sprężania powietrza odnosi się do systemu konwersji energii, który spręża powietrze w atmosferze za pomocą sprężarki, a następnie transportuje je rurociągiem do miejsca, w którym jest potrzebne. Zasadą jest sprężanie gazu w atmosferze niskociśnieniowej do powietrza pod wysokim ciśnieniem poprzez ruch obrotowy lub posuwisto-zwrotny, a następnie transportowanie go rurociągiem do miejsca, w którym jest potrzebny. Filtr wlotu powietrza może odfiltrować zanieczyszczenia i pyły z powietrza, dzięki czemu wlot powietrza do sprężarki może uzyskać czyste powietrze, zapewniając w ten sposób jakość powietrza. Chłodnica może odprowadzić ciepło wytwarzane przez sprężarkę podczas pracy, unikając w ten sposób przegrzania maszyny. Separator oleju może oddzielić parę oleju i ciekły olej odprowadzany przez sprężarkę, aby zapewnić czystość powietrza. Zbiornik powietrza służy do przechowywania sprężonego powietrza przez sprężarkę, aby w razie potrzeby mogło zostać dostarczone użytkownikowi. Rurociąg rozprowadzający powietrze transportuje powietrze ze zbiornika magazynującego powietrze do wymaganych urządzeń zasilania powietrzem. Do elementów pneumatycznych zaliczają się cylindry, siłowniki pneumatyczne, pneumatyczne elementy regulacyjne itp., które mogą przekształcać powietrze wylotowe pod wysokim ciśnieniem przez sprężarkę w energię mechaniczną.

W rurociągowym systemie zasilania gazem podstawowym przedmiotem regulacji jest natężenie przepływu, a podstawowym zadaniem systemu zasilania gazem jest zaspokojenie zapotrzebowania użytkownika na natężenie przepływu. Istnieje pewna zależność pomiędzy chwilowym natężeniem przepływu a wytwarzaniem gazu przez sprężarkę powietrza. Ogólnie rzecz biorąc, im większe chwilowe natężenie przepływu, tym większa produkcja gazu. Dzieje się tak dlatego, że im większa ilość powietrza wypuszczona jest przez sprężarkę w danym czasie, tym większa jest ilość wytworzonego sprężonego powietrza. Należy jednak zauważyć, że chwilowe natężenie przepływu i wytwarzanie gazu nie są ze sobą powiązane i mają na nie wpływ również stan pracy i warunki obciążenia sprężarki powietrza. Obecnie powszechne metody kontroli przepływu gazu obejmują metody kontroli dostaw gazu załadunku i rozładunku oraz metody kontroli prędkości. Ponieważ jednak sprężarka powietrza nie może wykluczyć możliwości długotrwałej pracy pod pełnym obciążeniem, prąd w momencie rozruchu jest nadal bardzo duży, co będzie miało wpływ na stabilność sieci energetycznej i bezpieczną pracę innych urządzeń elektrycznych, a większość z nich to praca ciągła. Ponieważ sam silnik oporowy ogólnej sprężarki powietrza nie może regulować prędkości, nie jest możliwe bezpośrednie wykorzystanie zmiany ciśnienia lub natężenia przepływu w celu uzyskania dopasowania mocy wyjściowej regulacji redukcji prędkości. Silnik nie może być często uruchamiany, co powoduje, że przy niewielkim zużyciu gazu silnik nadal pracuje bez obciążenia, co powoduje ogromne straty energii elektrycznej.

Ponadto częste rozładunki i załadunki powodują częste zmiany ciśnienia w całej sieci gazowej, a utrzymanie stałego ciśnienia roboczego w celu wydłużenia żywotności sprężarki jest niemożliwe. Niektóre metody regulacji sprężarki powietrza (takie jak regulacja zaworów lub regulacja odciążenia itp.) nawet wtedy, gdy wymagane natężenie przepływu jest małe, ponieważ prędkość silnika pozostaje niezmieniona, moc silnika spada stosunkowo nieznacznie. Z tego powodu do monitorowania przepływu w systemie rurociągów zasilających sprężarkę powietrza Gongcai.com zaleca wkładany przepływomierz masowy Siargo Sixiang – MFI, amerykański przepływomierz masowy gazu serii Siargo MF5900.

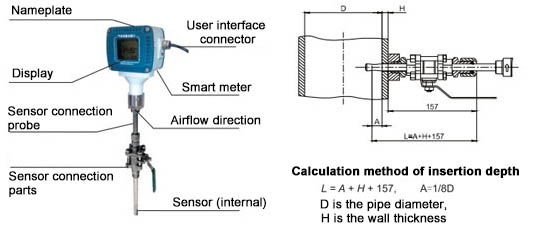

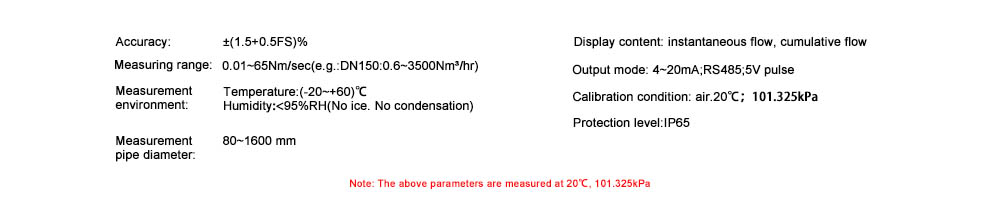

Wstawkowy przepływomierz masowy Siargo – MFI przeznaczony jest do monitorowania i kontroli gazu w dużych rurociągach. Instalacja online nie będzie trudna i bardziej ekonomiczna. Wstawiany przepływomierz masowy wyposażony jest w zawór samouszczelniający, co zapewnia klientom skuteczne rozwiązanie pomiaru gazu przy minimalnych zakłóceniach. Zaleca się stosować na rurociągach o średnicy ≥150mm. Dokładność wszystkich wkładanych przepływomierzy masowych wynosi ± (1,5 + 0,5 FS)% i może osiągnąć wyższe standardy w zależności od potrzeb klienta. Temperatura środowiska pracy tego produktu wynosi -20–+60°C, a ciśnienie robocze wynosi 1,5 MPa. Produkt ten może być również używany do pomiaru i kontroli gazu w procesie produkcyjnym, np. monitorowania i kontroli tlenu, azotu, helu, argonu, sprężonego powietrza i innych gazów. Ponadto może być szeroko stosowany w innych dziedzinach.

Parametry produktu masowego przepływomierza serii MFI

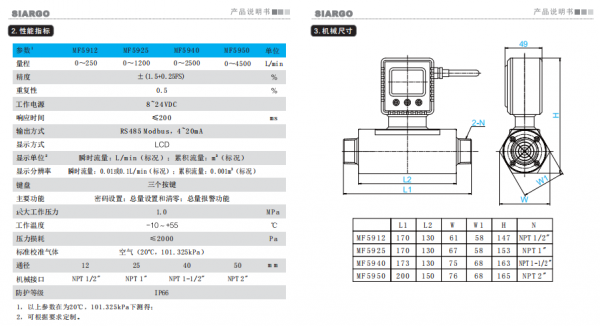

Siargo Flow Sensor – seria MF5900 to miernik sieciowy opracowany w oparciu o opracowany przez naszą firmę układ czujnika przepływu MEMS. Miernik ten może być używany do różnych zastosowań związanych z monitorowaniem, pomiarami i kontrolą przepływu gazu. Norma referencyjna masowego przepływomierza gazu serii MF5900: IS014511; GB/T 20727-2006.

Parametry czujnika przepływu amerykańskiego Siargo serii MF5900:

Czas publikacji: 04 czerwca 2024 r